液冷环境贴片电容可靠性评估

当液冷技术成为高功率AI服务器与高端工业设备的标准配置时,其内部的电子元器件便进入了一个既优越又严苛的新环境。对于电源与信号链路中数量庞大的贴片电容而言,液冷带来的并非仅仅是“更凉爽”这么简单。其可靠性评估的维度,必须从常规的电性能测试,扩展到对长期环境应力耐受性的系统性考察。平尚科技基于对工业级高可靠性应用的深刻理解,建立了一套针对液冷环境的贴片电容可靠性评估体系,旨在揭示数据手册之外的真实耐久力。

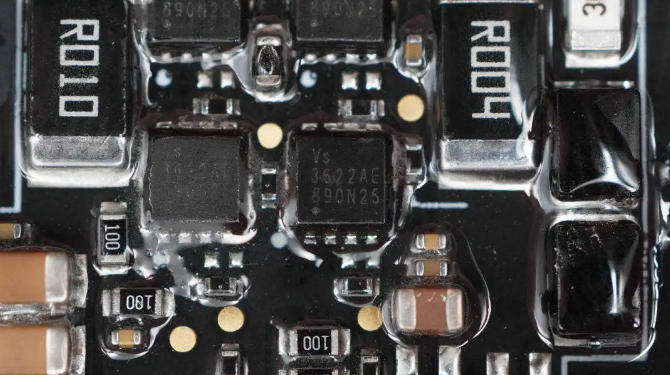

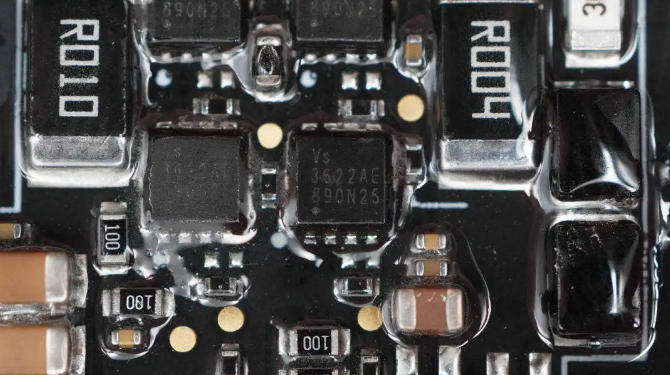

液冷环境对贴片电容的考验是复合型的。一方面,高效的散热显著降低了元器件的平均工作温度,这有利于延缓电解电容的电解液干涸或陶瓷电容的介质老化,这是其“优越”的一面。但另一方面,它也引入了独特的挑战:快速的温度循环、潜在的冷凝风险、持续的机械振动(来自冷却泵)以及冷却液长期接触可能引发的材料兼容性问题。这些因素可能单独或共同作用,导致电容参数发生渐进式漂移,甚至突发性失效。因此,可靠性评估的核心,是模拟并加速这些应力,观察电容性能的边界。在这一评估体系中,封装参数与结构成为决定电容能否通过考验的第一道物理关口。封装不仅是尺寸标识,更是热学、机械与化学防护性能的集成体现。封装尺寸与端子结构对抗机械应力:液冷系统中,PCB因与冷板紧固及冷热交替会产生机械应力。对于较大尺寸MLCC(如1812、1210),传统的刚性端子易将应力传导至脆性的陶瓷介质,引发微裂纹。因此,评估时重点考察采用柔性端子或树脂电极的电容。这类结构能像“缓冲垫”一样吸收应力,通过上千次-55℃至125℃的温度循环测试后,其容值变化率可控制在±2%以内,远优于刚性端子产品。这是国内成熟封装技术能够稳定实现的关键可靠性特征。

端电极与保护涂层的防潮防腐蚀屏障:在存在冷凝或高湿度风险的液冷环境中,贴片电容的端电极(特别是其侧面)和陶瓷体需要抵御电化学腐蚀。高可靠性评估会检验端电极是否采用多层结构(如镍屏障层) 以及是否覆盖有致密、附着力强的特种保护涂层。通过长达1000小时的85℃/85%相对湿度双85测试,优质产品的绝缘电阻应能维持在10^9Ω以上,且外观无腐蚀迹象。这是保障其在东南沿海等潮湿地区液冷数据中心长期稳定的基础。介质材料在宽温下的稳定性验证:液冷系统的温度并非恒定不变。评估需验证电容在整个工作温度范围内的容值稳定性。对于去耦和滤波,X7R、X5R等II类介质电容需确保其在0℃至105℃区间内容值变化不超过±15%。而对于电压基准和定时等关键电路,则必须采用 C0G(NP0)I类介质电容,其容值温漂在-55℃至125℃全范围内可低至±30ppm/℃,几乎不受液冷环境温度波动影响。国内头部厂商的C0G产品已能实现这一水平。

平尚科技的可靠性评估实践,不止于对电容单体进行标准测试,更注重其在模拟真实液冷电源工况下的系统表现。例如,将电容安装于仿真冷板的测试PCB上,在施加额定纹波电流的同时,进行快速的冷热冲击,并在线监测其容值、ESR(等效串联电阻)和漏电流的变化趋势。这种贴近应用的测试能暴露如“冷板冲击”导致的焊接疲劳、局部过热等潜在问题。

因此,液冷环境下的贴片电容可靠性评估,是一场从“元件特性”延伸到“系统交互”的深度体检。它要求评估者不仅关注电容出厂时的初始参数,更要预见其在复杂液冷环境应力下全生命周期内的性能轨迹。平尚科技通过这套严苛且务实的评估体系,为客户筛选出真正能在液冷AI时代担纲重任的贴片电容,为算力设备的持续稳定运行,提供从元器件级就已筑牢的可靠性基石。