贴片电感散热结构优化

在追求极致功率密度的液冷AI服务器电源中,贴片电感的温升已成为制约其电流承载能力、乃至整个电源模块可靠性的关键瓶颈。传统的热设计思维往往将电感视为一个均匀发热体,通过优化外部散热环境来应对。然而,更为本质且高效的路径,是从源头出发——即对电感自身的封装结构进行热学层面的重新设计。平尚科技在工业级液冷应用领域的实践表明,通过封装结构的创新来优化内部热传导路径,是释放电感性能潜力、实现稳定高效运行的破局之道。

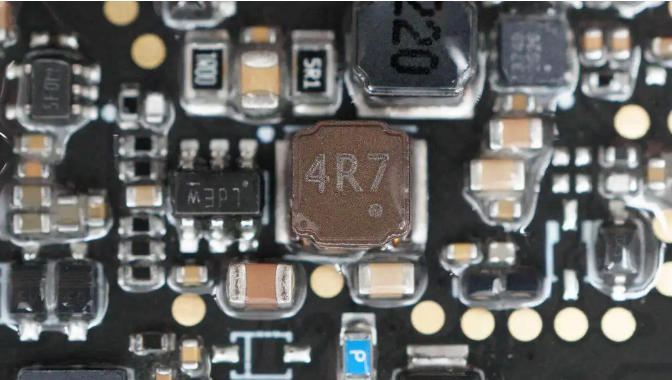

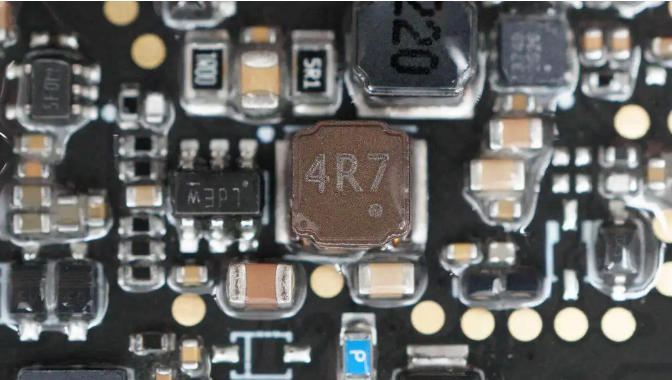

传统的绕线型或普通磁屏蔽电感,其发热核心——铜绕组产生的热量,需要先通过内部填充胶、磁芯材料,再经过塑封外壳,才能传递到PCB或散热器。这条路径长、热阻大,导致热量的“出口”不畅。结构优化的核心思想,就是为这股热量开辟一条低热阻的“高速公路”。目前,主流的散热结构优化围绕几种封装形式展开:一体成型功率贴片电感代表了高度集成的优化方向。它将铜线绕组直接嵌入到高导热率的金属合金粉末中一次性压铸成型。这种结构消除了绕组与磁芯之间的空气间隙,使发热的绕组与外部封装体实现最大面积的紧密接触。其优势在于,热量可以全方位地从绕组导出,整体热阻显著降低。国内领先的制造工艺已能实现这类电感在相同尺寸下,相比传统电感,在连续工作时的本体温升降低15-25%。

带裸露散热片或底部散热焊盘的贴片电感则采用了更直接的策略。这类电感在封装顶部或底部设计了金属散热片,该散热片通过导热介质与内部绕组或磁芯直接连接。在液冷设计中,这块裸露的金属面可以直接与导热垫片或冷板接触,构建起一条从芯片结到冷却液的超短热路径。这种封装特别适用于需要将热量从PCB平面向上导出的场景,能将主要热阻(RθJA)从常规的40-50°C/W降低至20-30°C/W,允许电感在更高电流下运行。扁平线绕和薄型化封装则从减少热源距离和改善气流的角度进行优化。通过采用扁平铜带替代圆形漆包线绕制,并采用低矮的封装,不仅降低了直流电阻(DCR)以减少发热源,更缩短了热量到达封装表面的距离。在强制风冷或液冷冷板带来的表面气流中,这种结构能更高效地进行对流换热。

平尚科技在为液冷电源选型时,会根据热仿真结果,精准匹配电感封装与散热方案。例如,在PCB布局密集、主要依赖冷板散热的主功率路径上,会优先选用带底部散热焊盘的型号;而在需要均匀散热、空间受限的辅助电源中,高性能的一体成型贴片电感则是可靠的选择。

因此,贴片电感的散热结构优化,是一场从“被动散热”到“主动导热”的设计哲学转变。它不再仅仅将电感视为电路中的一个黑盒元件,而是通过封装技术的精进,将其改造为热管理系统中的一个积极参与者。平尚科技通过整合这些经过结构优化的电感解决方案,助力客户在液冷AI电源的方寸之间,构建起更凉爽、更高效、更可靠的能源通道。